Oleh : Ir. Subari (Peneliti Utama Balai Besar Keramik)

PENDAHULUAN

Di daerah Provinsi Kalimantan Tengah terdapat deposit pasir kuarsa yang tersebar antara lain di daerah daerah Kabupaten Barito Utara, Barito Selatan, Kabupaten Kapuas, Kotawaringin Timur dan Kotawaringin Barat. Sebagai gambaran adalah deposit pasir kuarsa di Kabupaten Barito Selatan terdapat di daerah Gunung Bintang Awai dan Dusun Timur dengan jumlah cadangan diperkirakan ratusan juta ton serta kandungan kadar silika (SiO2)nya diatas 90 %, namun belum diteliti secara rinci kualitas pasir kuarsa tersebut untuk industri keramik seperti refraktori, bodi keramik, glasir, industri gelas, industri bahan bangunan beton dan industri pengecoran logam. Sedangkan total cadangan deposit pasir kuarsa di daerah Provinsi Kalimantan Tengah diperkirakan 193.549.000 ton, tetapi pada tahun 2010 Indonesia masih juga mengimpor pasir kuarsa sekitar 180.000 ton. Oleh karena itu potensi pasir kuarsa yang terdapat di Provinsi Kalimantan Tengah masih perlu diteliti pemanfaatannya sebagai bahan baku pada industri keramik, industri gelas dan industri pengecoran logam (foundry sand). Yang dimaksud dengan “foundry sand” yaitu pasir silika atau kuarsa yang digunakan untuk membuat bentuk barang pada pengecoran logam utamanya adalah untuk pengecoran logam besi. Sifat-sifat fisik yang penting perlu diuji pada industri pengecoran logam antara lain adalah tekstur atau fineness, permeabilitas, kekuatan mekanis, deformasi dan “flowability” bahan. Adapun karakterisasi yang penting daripada pasir kuarsa tersebut antara lain yaitu besar butiran pasir berkisar antara 0,40 mm s/d 3,00 mm; bentuk butirannya adalah subangular sampai dengan bentuk angular, dan permukaan butiran pasir bersifat halus sampai kasar serta bersih atau bebas dari bahan pengotor clay. Disamping itu, sifat ukuran kehalusan butir pasir kuarsa yang disebut dengan istilah “fineness” juga penting diamati. Menurut American Foundrymen’s Association (AFA) dikatakan bahwa kelas clay merupakan suatu bahan dengan diameter partikel lebih kecil ( < ) 20 micron, dan ukuran butir pasir yang diameternya diatas ( > ) 20 micron disebut sebagai butiran atau “grain”. Bahan pasir yang dominant mengandung unsur butiran (grain)nya disebut pasir kasar, dan kandungan unsur grainnya relatif sedikit dapat disebut pasir halus (fine sand). Menurut AFA dikatakan bahwa kehalusan suatu pasir dinyatakan sebagai “grain fineness number” (GFN) artinya suatu bilangan mesh per inci ukuran ayakan. Pasir kuarsa yang berfungsi sebagai agregat pada konstruksi beton biasanya dapat disebut sebagai agregat halus dengan ukuran butirnya berkisar antara 0,125 – 1,0 mm dan kandungan bahan halus (lempung atau clay) dengan ukuran butir 0,075 mm (200 mesh) maksimum adalah 3,0 %.

DATA HASIL UJI PASIR KUARSA ASAL KALIMANTAN TENGAH

Pasir kuarsa banyak tersebar di daerah-daerah antara lain : Sumatera, Bangka Belitung, Kalimantan Timur, Kalimantan Selatan dan Kalimantan Tengah. Dalam kegiatan penelitian di sini maka sasaran lokasi penelitian adalah deposit pasir kuarsa yang terdapat di Provinsi Kalimantan Tengah. Mengingat deposit pasir kuarsa di daerah Kalimantan Tengah ini memiliki kandungan kadar silika (SiO2) nya relatif tinggi yakni diatas 90 %. Sebagai contoh adalah pasir kuarsa dari daerah Kabupaten Barito Utara Provinsi Kalimantan Tengah diteliti pemanfaatannya untuk industri bahan bangunan beton, yang mana salah satu parameter uji pasir kuarsa tersebut yaitu analisis gradasi butir pasir kuarsa dengan ayakan standar untuk produk beton.

. Laboratorium Fisika, Balai Besar Keramik

Jl. Jend. A. Yani No 392 Bandung 40272

|

Jenis Sample : Pasir Barito |

|

Dikerjakan Oleh : Ait |

|

Pemasok / Lokasi : Kalimantan |

|

Diperiksa Oleh : Subari |

|

Tanggal Memasok : 08-09-2011 |

|

Tgl Pemeriksaan : 12-09- 2011 |

HASIL ANALISA BUTIR PASIR BARITO

Berat Sample : 1715 gram

|

No. Saringan |

Ukuran Fraksi (mm) |

Berat Tertahan (gr) |

% Berat Tertahan |

% Kumulatif Tertahan |

% Kumulatif Lolos |

|

½ in (12.5 mm) |

>12.50 |

11 |

0.64 |

0.64 |

100 |

|

3/8 in (9.5 mm) |

9.50 – 12.50 |

39 |

1.28 |

1.92 |

99.36 |

|

4 M (4.7 mm ) |

4.75 – 9.50 |

89 |

2.28 |

4.20 |

98.08 |

|

8 M (2.36mm ) |

2.36 – 4.75 |

229 |

5.20 |

9.40 |

95.80 |

|

16 M (1.18mm ) |

1.18 – 2.36 |

771 |

13.37 |

22.77 |

90.60 |

|

30M (0.60mm) |

0.60 – 1.18 |

357 |

45.01 |

67.78 |

77.23 |

|

50M (0.30mm) |

0.30 – 0.60 |

164 |

20.84 |

88.62 |

32.22 |

|

100M (0.15mm) |

0.15 – 0.30 |

25 |

9.57 |

98.19 |

11.38 |

|

200M (0.075mm) |

0.075 – 0.15 |

6 |

1.46 |

99.65 |

1.81 |

|

Pan |

<0.075 |

12 |

0.35 |

100.00 |

0.35 |

|

Total |

|

1713 |

|

|

|

Laboratorium Fisika, Balai Besar Keramik

Jl. Jend. A. Yani No 392 Bandung 40272

|

Jenis Sample : Pasir Putih |

|

Dikerjakan Oleh : Ait |

|

Pemasok / Lokasi : Kalimantan |

|

Diperiksa Oleh : Subari |

|

Tanggal Memasok : 08-09-2011 |

|

Tanggal Pemeriksaan : 12-09-2011 |

HASIL ANALISA BUTIR PASIR PUTIH

Berat Sample : 1270 gram

|

No. Saringan |

Ukuran Fraksi (mm) |

Berat Tertahan (gr) |

% Berat Tertahan |

% Kumulatif Tertahan |

% Kumulatif Lolos |

|

½ in (12.5 mm) |

>12.50 |

48 |

3,78 |

3,78 |

100 |

|

3/8in (9.5 mm) |

9.50 – 12.50 |

39 |

3.07 |

6.85 |

96.22 |

|

4 M (4.7 mm ) |

4.75 – 9.50 |

32 |

2.52 |

9.37 |

93.15 |

|

8 M (2.36mm ) |

2.36 – 4.75 |

46 |

3.62 |

12.99 |

90.63 |

|

16 M (1.18mm ) |

1.18 – 2.36 |

94 |

7.41 |

20.40 |

87.01 |

|

30M (0.60mm) |

0.60 – 1.18 |

86 |

6.78 |

27.18 |

79.60 |

|

50M (0.30mm) |

0.30 – 0.60 |

440 |

34.75 |

61.93 |

72.82 |

|

100M (0.15mm) |

0.15 – 0.30 |

412 |

32.47 |

94.40 |

38.07 |

|

200M (0.075mm) |

0.075 – 0.15 |

59 |

4.65 |

99.05 |

5.60 |

|

Pan |

<0.075 |

12 |

0.95 |

100.00 |

0.95 |

|

Total |

|

1268 |

|

|

|

Keterangan :

No. Saringan, Satuan : in = Inci ; M = mesh

Karakterisasi bahan kuarsa

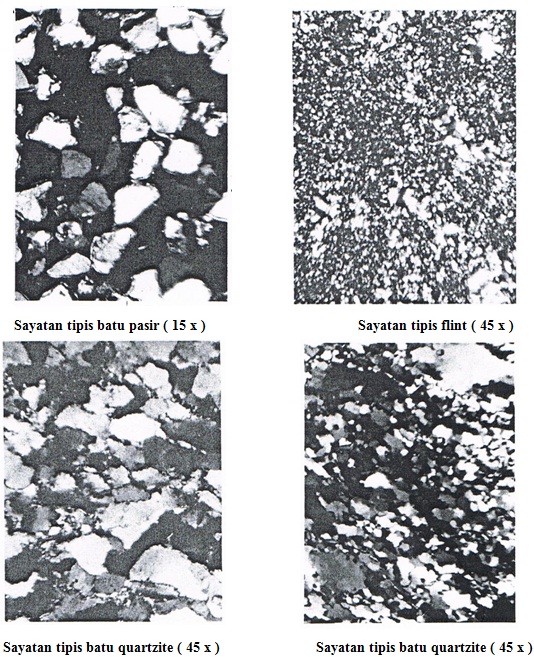

Secara umum bahwa deposit kuarsa di alam ada berbagai macam bentuk seperti misalnya bentuk batu pasir (sand stone), flint, batuan quartzite dan berupa pasir. Untuk deposit kuarsa yang terdapat di daerah Provinsi Kalimantan Tengah ini sebarannya berupa pasir kuarsa.

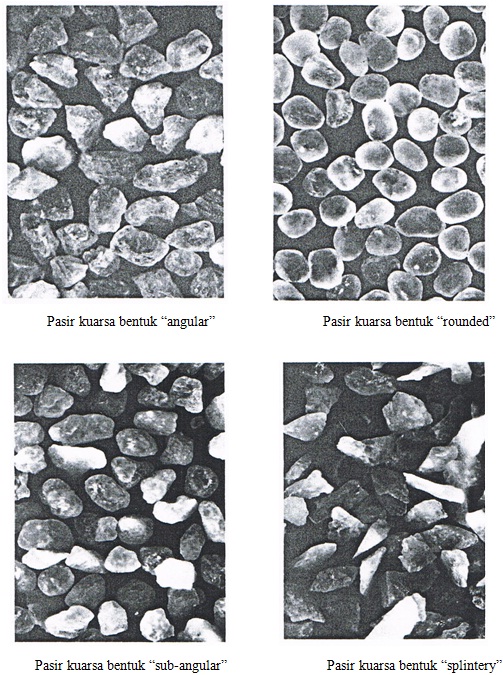

Sedangkan bentuk butiran (grain) daripada pasir kuarsa yang menggambarkan permukaan butiran dan kristalinitas atau struktur butiran silika ada 4 (empat) jenis yaitu seperti tertera dalam Gambar berikut ini.

Ukuran butir pasir kuarsa yang sesuai atau cocok untuk dipergunakan sebagai alat cetakan pasir (moulding sand) pada pengecoran logam berkisar antara 0,063 – 1,0 mm. Secara umum bahwa rentang variasi ukuran butiran untuk industri pasir silika seperti tertera pada Tabel berikut ini.

Tabel 1

Gradasi distribusi ukuran butir pasir silika

Satuan : % berat

|

Ukuran pasir ( mm ) |

Pasir kasar |

Pasir kasar sampai sedang |

Pasir ukuran sedang |

Pasir sedang sampai halus |

Pasir halus |

|

>1,00 mm 0,50 – 1,00 0,25 – 0,50 0,125 – 0,25 0,063 – 0,125 < 0,063 mm

|

- 30 65 5 - - |

- 10 65 24 1 - |

- 1 38 60 1 - |

- - 27 70 3 - |

- - 15 80 5 - |

Sifat-sifat pasir cetak logam (moulding sand) ditentukan oleh bilangan kehalusan (fineness number) butiran kuarsa, kandungan lempung (clay), permeabilitas, kekuatan mentah dan tekanan dapat dilihat pada Tabel 2.

Tabel 2

Sifat-sifat “Moulding sand”

|

Sifat-sifat |

Pasir untuk “brass” |

Pasir untuk besi |

||||

|

|

Ringan |

Sedang |

Berat |

Besar |

Sedang |

Kecil |

|

Bilangan “fineness” Kandungan clay, % Permeabilitas, % Kekuatan mentah, oz Tekanan, psi |

220 – 225

6 – 15

8 – 12 4 – 5 3 – 4,5

|

150 – 200 7 – 10 10 – 17 4,3 – 5,3 3 - 5

|

100 – 150 7 – 10 17 – 25 4,5 – 6,0 3,5 – 6,0

|

25 – 50 10 – 15 >125 6 - 10 6 - 10

|

50 – 100 10 – 15 50 – 100 4 – 9 4 - 9 |

100 – 150 10 – 20 20 – 50 4 – 9 3 - 8

|

Kegunaan Pasir Kuarsa/Silika

- Pasir silika untuk cetakan pengecoran logam

Yang dimaksud dengan pasir silika untuk cetakan pengecoran logam , selanjutnya disebut pasir kuarsa adalah suatu jenis pasir yang mengandung silika (SiO2) paling sedikit 95 % yang digunakan untuk bahan cetakan dan inti pada industri pengecoran logam. Dilihat dari kadar bahan lempung maka pasir silika terbagi atas 3 (tiga) kelompok yaitu :

- Pasir silika lempung rendah ( PS-r )

- Pasir silika lempung sedang ( PS-s )

- Pasir silika lempung tinggi ( PS-t ).

Mengenai syarat mutu pasir silika untuk cetakan pengecoran logam adalah seperti tercantum pada Tabel 3 dibawah ini.

Tabel 3

Komposisi kimia pasir silika

|

Komposisi kimia, %

|

PS-r |

PS-s |

PS-t |

|

SiO2 (Silika) minimum Lempung, maksimum Total CaO, MgO, Fe2O3, Al2O3, maksimum

|

95 0,5

2,0

|

95 1,0

2,0 |

95 2,0

2,0 |

Catatan :

Untuk kadar air didalam pasir silika ditentukan atas persetujuan konsumen.

Sedangkan ukuran dan nomor kehalusan butir pasir silika untuk cetakan pengecoran logam dapat dilihat pada Tabel 4 dibawah ini.

Tabel 4

Ukuran dan nomor kehalusan butir pasir silika

|

Ukuran |

Nomor Kehalusan Butir ( NHB ) |

Contoh barang cor |

|

Sangat kasar Kasar Sedang

Halus

Sangat halus |

30 30 – 50 50 – 70

70 – 100

100

|

Baja ukuran besar Baja ukuran menengah sampai besar - Baja ukuran kecil - Besi cor ukuran besar - Besi cor ukuran menengah - Tembaga paduan ukuran besar - Besi cor ukuran kecil - Tembaga paduan ukuran kecil Sampai menengah - Aluminium paduan ukuran kecil sampai besar

|

Keterangan : NHB atau GFN ( Grain Fineness Number )

Sifat lainnya yang harus dimiliki pasir silika untuk cor logam yaitu bahan pasir ini harus mampu menahan panas sesuai dengan penggunaannya.

Pasir silika tersebut dapat pula digunakan sebagai pasir cetak (foundry sand). Yang dimaksud dengan pasir cetak adalah suatu jenis pasir dengan ukuran butir antara 0,06 – 2,0 mm, yang bebas dari atau mengandung kadar oksida kalsium (CaO) rendah, yang terdapat dialam dalam keadaan murni atau tercampur dengan tanah liat. Menurut penggunaannya, pasir silika ini dapat dibagi menjadi pasir cetak untuk pembuatan cetakan dan pasir cetak untuk pembuatan inti.

2.Pasir kuarsa/silika untuk bata tahan api

Bata tahan api adalah salah satu jenis barang tahan api yang berbentuk bata dengan ukuran

tertentu dan sesuai kebutuhan serta tahan terhadap suhu tinggi yakni lebih dari 1450 oC. Bata tahan api ini bisa dibuat dari bahan pasir silika atau pasir kuarsa dengan kandungan kadar SiO2 minimum adalah 95 % dan kandungan senyawa lainnya yang rendah, serta ukuran butirannya sekitar -10 mesh s/d + 250 mesh. Perlakuan panas terhadap pasir kuarsa atau silika, bilamana kuarsa tersebut dibakar sekitar 1500 oC maka kuarsa ini akan mengalami inverse menjadi cristobalite (SiO2). Ukuran butir pasir kuarsa yang dipanaskan suhu tinggi sehingga mengalami perubahan kristal menjadi cristobalite berkisar antara 0,1 – 0,5 mm. Jika suhu pembakaran atau suhu kalsinasi kuarsa dinaikkan hingga diatas 1500 oC akan membentuk fase glass. Dengan demikian pasir kuarsa yang digunakan untuk pembuatan bata api, bahwa suhu pembakaran maksimum dalam pembuatan bata tahan api yaitu dibawah 1500 oC.

Secara umum bahwa persyaratan mutu pasir kuarsa untuk pembuatan bata tahan api (refractory brick) dapat dilihat pada Tabel berikut ini.

Tabel 5

Syarat mutu pasir kuarsa/silika untuk bata tahan api

|

Klasifikasi Sifat bahan |

1 |

2 |

3 |

|

Kimia : -SiO2 min. % -Al2O3 maks. % -Fe2O3 maks. % Fisik : -Ukuran butir, mm -Ketahanan terhadap panas, min. oC |

95 0,7 2,0

-0,6 +0,1 1500 |

93 td 2,5

-0,6 +0,1 1450 |

93 td td

-0,6 +0,1 1450 |

Berdasarkan data analisis kimia terhadap pasir kuarsa dari daerah Provinsi Kalimantan Tengah, bahwa pasir kuarsa tersebut telah memenuhi syarat mutu untuk pembuatan bata tahan api, hal ini dilihat dari kandungan kadar silika (SiO2) = 97,84 %, kadar alumina (Al2O3) = 0,68 % dan kadar oksida besi (Fe2O3) = 1,05 %.

3.Pasir kuarsa untuk industri kaca dan gelas

Industri kaca dan gelas merupakan suatu industri yang menggunakan bahan baku utama pasir kuarsa, selain dolomite, felspar dan bahan baku lainnya. Bahan pasir kuarsa yang digunakan untuk proses pembuatan produk kaca dan gelas harus bebas dari bahan pengotor seperti oksida besi (Fe2O3) dan oksida krom (Cr2O3) . Sebagai bahan baku untuk industri kaca/gelas, pasir kuarsa merupakan oksida pembentuk fasa gelas. Pada proses pembuatannya terhadap formula gelas atau kaca kadang-kadang ditambahkan oksida-oksida lain untuk mendapatkan sifat produk kaca/gelas yang diinginkan, seperti :

- Oksida Al2O3 dan B2O3 untuk menambah ketahanan terhadap kimia

- Oksida-oksida krom, kobal, besi, atau nikel sebagai bahan pewarna

- Oksida belerang untuk memperbaiki proses peleburan dalam pembuatan gelas yang dicairkan.

Dalam industri kaca atau gelas, bahwa spesifikasi pasir kuarsa yang digunakan bergantung pada jenis produk kaca/gelas yang diproduksi. Ada 4 (empat) jenis produk kaca/gelas yang beredar di pasaran, yaitu kaca lembaran, gelas kemasan, gelas rumah tangga dan gelas optik. Berikut ini adalah spesifikasi penggunaan pasir kuarsa pada industri kaca dan gelas seperti tercantum pada Tabel 6.

Tabel 6

Spesifikasi penggunaan pasir kuarsa pada industri kaca dan gelas

|

Spesifikasi teknis |

Kaca Lembaran |

Gelas Kemasan & Rmh.Tangga |

Gelas Optik |

|

Komposisi kimia : SiO2 , minimum Fe2O3, maksimum Al2O3, maksimum CaO + MgO, maks Cr2O3, maksimum

|

99,00 0,50 0,10 0,50 0,50 |

98,50 0,03 0,30 0,20 0,006 |

99,50 0,001 0,002 0,100 0,0002 |

|

Distribusi Ukuran butir (+20 -200 mesh) : 14 mesh 25 mesh 36 mesh -120 mesh Hilang pijar pada 1000 oC Kelembaban |

tidak ada maks. 1,0 maks. 5,0 maks. 5,0 maks. 0,5 maks. 5,0

|

tidak ada maks. 0,5 maks. 1,5 - maks. 0,5 maks. 5,0 |

tidak ada - - maks. 95,00 maks. 0,50 maks. 0,50 |

Di bidang konstruksi bangunan gedung utamanya gedung bertingkat, bahwa pemakaian kaca sudah sangat meluas terutama yang jenis kaca lembaran, kaca gelombang, kaca balok untuk keperluan kombinasi sinar difusi, gelas fiber untuk pengatur tata suara gedung pertunjukan, atau keperluan lain yang membutuhkan sifat tembus cahaya atau tembus pandang. Untuk menghasilkan kaca mutu tinggi (misalnya cermin), kaca lembaran harus dipoles rata halus kedua permukaannya dan mengkilap dengan cara “polished plate glass”, tetapi harganya mahal karena membutuhkan banyak waktu dan biaya dalam pemolesannya. Ada dua jenis kaca yang sudah diketahui, yaitu jenis kaca indoflot (kaca polos dan bening) serta kaca berpola atau kaca es. Kedua jenis kaca tersebut sudah diproduksi dan dikembangkan oleh pabrik kaca/gelas PT. Asahimas dengan menggunakan teknik yang lebih modern.

Di bidang pengemasan produk industri makanan dan industri farmasi, bahwa dalam proses pengemasannya banyak digunakan gelas kemasan. Seperti contohnya adalah untuk pengemasan makanan dan minuman dapat digunakan botol yang berwarna ataupun tidak berwarna. Sedangkan untuk kemasan obat-obatan diperlukan botol yang tahan terhadap kimia, yaitu jenis botol sulfatasi dan pipa gelas jenis borosilikat untuk bentuk ampul dan vial. Selain itu untuk gelas keperluan alat rumah tangga dapat berupa piring, mangkok dan cangkir, termasuk gelas perhiasan, gelas kristal dan gelas lainnya.

4. Pasir kuarsa untuk industri keramik

Secara umum industri keramik terdiri dari industri keramik konvensional dan industri keramik maju (advance ceramics). Komoditi keramik yang termasuk industri keramik konvensional antara lain adalah tableware atau alat rumah tangga, sanitary (washtafle, tandas jongkok, tandas duduk, dan lain-lain), ubin lantai (floor tiles), ubin dinding (wall tiles), genteng keramik dan keramik hias. Untuk komoditi keramik yang termasuk industri keramik maju antara lain adalah gunting keramik, honeycomb ceramic, capasitor dan cutting tools. Kedua jenis komoditi keramik tersebut diatas dalam proses produksinya menggunakan bahan baku pasir kuarsa atau pasir silika.

Pasir kuarsa yang dimanfaatkan pada industri keramik konvensional digunakan sebagai bahan campuran untuk pembuatan badan keramik bersama-sama dengan kaolin (china clay), felspar dan ball clay. Selain untuk badan keramik, bahan pasir kuarsa ini juga bisa digunakan sebagai bahan baku glasir mengingat pasir kuarsa ini memiliki nilai indeks refraksi yang tinggi. Tingkat kehalusan butir pasir kuarsa untuk pembuatan badan keramik berkisar antara 120 – 150 mesh, sedangkan untuk bahan glasir sekitar 150 – 325 mesh, hal ini tergantung pada jenis badan keramik dan jenis glasir yang dibuat. Pasir kuarsa memiliki peranan penting sebagai pembentuk badan keramik karena mempunyai fungsi sebagai pengendali susut dan pembentukan kerangka badan keramik serta dapat memberikan sifat transparant pada lapisan glasir. Adapun persentase penggunaan pasir kuarsa untuk badan keramik konvensional dapat dilihat pada Tabel 7.

Tabel 7

Persentase penggunaan pasir kuarsa untuk badan keramik konvensional

|

Jenis badan keramik konvensional |

Penggunaan pasir kuarsa, % |

|

Gerabah padat (stone ware) : - Amerika - Eropa Sanitary : - Amerika - Eropa Porselen : Keramik hias, ubin dan tableware Hotel ware Barang tahan panas Semi porselen Bone china

|

30 25

30 25

20,7 – 32,5 19,6 – 27,0 12,3 – 23,0 10 – 20 3 - 14 |

Sedangkan persyaratan pasir kuarsa yang digunakan sebagai bahan baku glasir yaitu kadar oksida silika (SiO2) minimum 95 % dan kadar oksida besi (Fe2O3) maksimum 0,5 %. Dengan demikian pasir kuarsa asal Kalimantan Tengah sebelum digunakan sebagai bahan glasir maka terlebih dahulu perlu dilakukan proses pengolahan (benefisiasi) guna menurunkan kadar oksida pengotornya seperti Fe2O3.

Pasir kuarsa yang dimanfaatkan pada industri keramik maju (advance ceramics) digunakan sebagai bahan campuran “ceramic non oxide” seperti badan keramik jenis silicon nitride dan silicon karbida. Tingkat kehalusan butir pasir kuarsa sebagai bahan baku keramik maju tersebut

sekitar diatas 400 mesh hingga ukuran submicron. Selain itu teknologi yang digunakan dalam proses produksi barang keramik maju ini menggunakan teknologi tinggi (high technology). Untuk di Indonesia industri keramik maju baru ada satu yaitu industri honeycomb ceramic yang berlokasi di daerah Tangerang.

P E N U T U P

- Potensi sumber pasir kuarsa di daerah Provinsi Kalimantan Tengah tersebar di daerah Kabupaten Barito Utara, Barito Selatan, Kapuas, Kotawaringin Timur dan Kotawaringin Barat, dengan jumlah cadangannya sekitar ratusan juta ton.

- Menurut data komposisi kimia dan sifat fisik bahan, bahwa pasir kuarsa dari daerah Provinsi Kalimantan Tengah mengandung kadar SiO2 diatas 90 % dan kadar oksida pengotornya seperti Fe2O3 dibawah 1,0 %, serta bentuk butiran kuarsa berupa subangular sampai rounded dan kandungan material halus atau clay (- 0,075 mm = -200 mesh) masih dibawah 5,0 %.

- Pasir kuarsa dari daerah Provinsi Kalimantan Tengah dapat digunakan sebagai bahan baku untuk bahan bangunan beton (paving block, conblock, genteng beton, dan lain-lain), industri pengecoran logam, industry bata tahan api, industry kaca dan gelas, industri keramik dan industri lainnya yang dalam proses produksinya menggunakan bahan pasir kuarsa atau pasir silika.

DAFTAR PUSTAKA

- Weiss R, Frechen; The Raw Material Quartz and its Preparation, Ceramic Monographs-

Handbook of Ceramics, Vol. 28 No. 3, 1979

- Anonimus; Cara Uji Pasir Cetak, SNI 15-0312-1989, Badan Standardisasi Nasional

- Anonimus; Pasir silika untuk cetakan pengecoran logam, SNI 15-1066-1989, Badan Standardisasi Nasional ( BSN ).

- Anonimus; Mutu dan Klasifikasi Silika untuk Bata tahan api, SNI 13-6666-2002, Badan Standardisasi Nasional ( BSN ).

- Subari ; Survey dan Pengambilan contoh bahan baku keramik di daerah Kalimantan Tengah, Laporan Perjalanan Dinas Balai Besar Industri Keramik Bandung, Sept.1998.